0

0  分享

分享

项目背景

玻璃行业是我国节能降耗的重点行业之一。随着能源消耗的日趋增长,能源供需矛盾的日益紧张,能源价格的不断上涨。企业需加强能源管理工作的力度、加强生产组织管理,减少待机消耗浪费,生产负荷饱满;加强能源管理降低生产过程中能源损失;优化操作,提高设备的运转率,使公司的生产活动处于一个均衡、稳定的能源消耗状态,实现节能降耗和降低产品成本以提高自身的竞争优势。

因此,企业迫切需要获得一种能源管控一体化的解决方案,而能源管理系统的日益成熟和广泛应用也为企业能源信息化管理和能效持续改进提供了有效途径。

生产现状

玻璃生产过程是一种流程式的生产过程连续性较低、机械化、自动化程度较低且生产周期较长,玻璃生产消耗大量的能源且能源管理比较粗放。玻璃行业生产管理呈现出以下特点:

l 生产人员数量多;

l 设备维修成本高;

l 计量不完善、不准确;

l 能源管理粗放、能源利用效率低,不能进行量化评估;

l 制造过程信息不透明,生产追溯性差。

建设目标

l 完善计量。

能耗计量:燃气、压缩空气、燃料油、柴油、电、水等;

产量:车间、生产线、生产工段、生产设备、成品包装等。

l 监测能源质量和利用效率,对能耗和能效异常自动预警和溯源。

l 分析能效水平 时处理。

l 窑炉生产运行分析,对产品质量缺陷参数闭环控制,优化生产工艺参数,提高产品质量。

系统架构

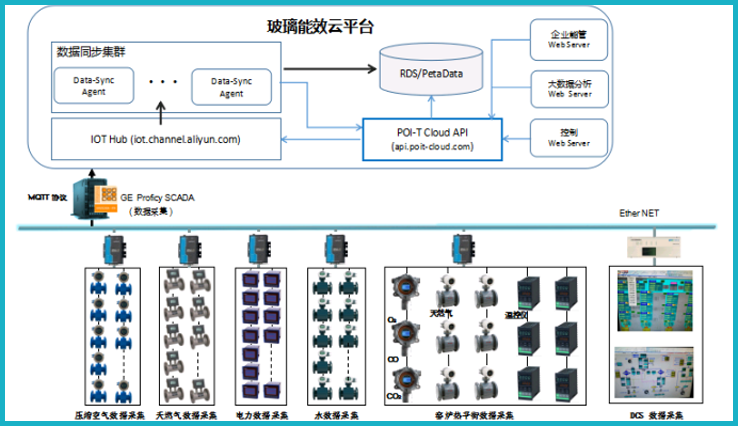

玻璃能效云基于阿里云的系统架构实现,数据采集基于GE IFIX平台采集能耗数据和生产数据,其中能耗数据包括:企业的一级、二级、三级能耗数据(电、水、燃气、压缩空气、燃料油、柴油等);窑炉热平衡、PLC、DCS数据的对接。

功能介绍

KPI看板

KPI看板将生产线能效水平、能耗水平和波动情况可视化,为企业管理者展现能量系统健康状况综合信息,全面了解企业能耗宏观数据和能耗消耗状况,快速找出能耗高的原因,采取有效的节能措施。

l 能耗看板:企业全厂、车间、生产线能源消耗量显示。

l 效率指标:车间/生产线/班组能耗指标。

能耗监测

能耗监测将全厂生产能源流向、能源消耗情况、生产设备启停状态可视化。避免关键数据局限于信息孤岛,对能源系统集中监测,使生产制造透明化,可大幅度提高生产效率,减小生产波动和减少人为浪费。

l 能源流向监测:全厂能源流向、能耗数据监测;

l 压缩空气参数监测:压缩空气气瞬时流量、累积流量监测;

l 电力参数监测:三相电流、电压、功率因素、有功功率、无功功率、电能质量、谐波;

l 水参数监测:水消耗的瞬时流量、累积流量;

l 天燃气参数监测:天燃气的瞬时流量、累积流量。

设备运行状态监测

对企业重点耗能设备运行状态监测(运行、待机、停机、中断等状态),机组运行参数的实时数据监测(机组运行电流、功率、功率因数等参数),电能质量参数变量趋势监测(趋势曲线图),可选择任意时间尺度查询监测内容,实现对企业生产过程中的重点耗能设备进行管理、控制和优化,提高能源使用效率。

能效分析

能效分析是EMS挖掘企业节能潜力的重要抓手。能效分析可按班组、重点耗能设备单元、任意时间区间等三个维度进行能效分析。用于班组能效考核、生产线能效考核等。

能耗追溯

能耗追溯模块可对能耗异常的生产车间、生产线或重点耗能设备进行展示。当生产车间、生产线、重点用能设备或其它的能耗或能效指标(单耗)超出限额时,可自上而下追溯到出现能耗异常的设备及其运行工况参数。

能效对标

能效对标帮助企业找差距、找到最佳可行性运行工况。例如:

同生产线,不同班组之间的单位产品能效对标;

不同生产线,相同工序/设备之间的单位产品能效对标;

与企业自身单耗最优值、行业最优值、国际标准对标。

能耗报表

用自动抄表替代企业人工抄表、人工统计,减少统计员工作,提高工作效率;

自定义报表应对企业不同角色需求,形成相应的指标或报表。

实现价值

能源精细化管理,使企业的能源使用情况可视化,为企业节能降耗提供依据。

管理策略优化节能

企业管理者使用能源管理系统(企业电能质量分析、峰谷用电分析、班组能耗分析、产品能耗分析、设备效率分析)提高了对生产设备、企业用能的自动化管理水平,提高了产量,降低了成本。

粤公网安备 44030502004540号

粤公网安备 44030502004540号