0

0  分享

分享

项目背景

造纸企业生产中“三高(能耗高、成本高、污染高) 两低(劳动生产率低、资源利用率低)”的矛盾日益凸现,传统的企业管理模式和经营模式已经越来越难以适应网络时代经济的要求。

造纸行业作为国家发改委“十一五”期间重点监管的九大高耗能行业之一,面临前所未有的节能压力。许多造纸企业试图探索运用信息化手段解决造纸工业当前节能降耗的问题。基于MES层框架的能源管理系统(EMS Energy Management System)可以有效集成企业PCS层“孤岛”运行的DCS中能量系统数据。分析企业能量系统运行状态优化调度能量系统是运用信息化手段帮助企业节能降耗的有效手段。

生产现状

造纸生产过程是一种连续型生产过程、机械化、自动化程度高,生产过程消耗大量的能源。造纸行业生产管理呈现出以下特点:

l 生产人员数量多 (质检人员、统计人员)

l 设备可视化差

l 设备维修费用高

l 计量不完善、人工抄表

l 能源管理粗放

l 制造过程信息不透明,生产追溯性差

建设目标

l 完善计量

能耗计量:煤、蒸汽、电、水等;

产量:碎浆产量、磨浆产量、前加工产量、后加工产量、原料消耗量;

l 监测能源质量和利用效率,对能耗和能效异常自动预警和溯源

l 分析能效水平,为挖掘节能潜力指明方向和提供数据支撑

l 品质质检流程改善

l 碎浆机生产运行优化

l 磨浆机生产运行优化

l 干燥部运行优化

l 汽轮机生产运行优化

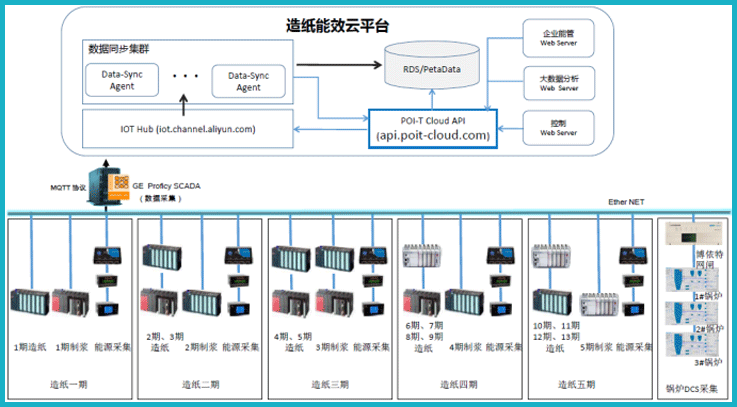

系统架构

造纸能效云基于阿里云的系统架构实现,数据采集基于GE IFIX平台采集能耗数据和生产数据,其中能耗数据包括:企业的一级、二级、三级能耗数据(煤、蒸汽、电、水);生产数据为制浆、抄纸、锅炉DCS运行参数、重点耗能设备运行参数、经济指标参数等。

功能介绍

KPI看板

KPI看板将生产线能效水平、能耗水平和波动情况可视化,为企业管理者展现能量系统健康状况综合信息,全面了解企业能耗宏观数据和能耗消耗状况,快速找出能耗高的原因,采取有效的节能措施。

能耗看板:全厂、车间、生产线电耗、蒸汽耗量、产量、单耗

效率指标:

能耗监测

能耗监测将全厂生产能源流向、能源消耗情况、生产设备启停状态可视化。避免关键数据局限于信息孤岛,对能源系统集中监测,使生产制造透明化,可大幅度提高生产效率,减小生产波动和减少人为浪费。

l 煤参数监测:煤班次、日、月消耗量;

l 蒸汽参数监测:蒸汽瞬时流量、累积流量监测、班次、日、月消耗量统计;

l 电力参数监测:三相电流、电压、功率因素、有功功率、无功功率、电能质量、斜波等;

l 水参数监测:水消耗的瞬时流量、累积流量、班次、日、月消耗量统计;

l 参数监测:制浆、抄纸、锅炉DCS监测、碎浆机、磨浆机设备监测;

能效分析

能效分析是EMS挖掘企业节能潜力的重要抓手。能效分析可按班组、重点耗能设备单元、任意时间区间等三个维度进行能效分析。用于班组能效考核、生产线能效考核等。

能耗追溯

能耗追溯模对能耗异常的生产车间、抄纸生产线、或工序(流送、网部、压榨、干燥、风机)进行追溯,当能效指标(单耗)超出限额时,能够自上而下追溯到出现能耗异常的设备及其运行的工况参数。

能效对标

能效对标帮助企业找差距、找到最佳可行性运行工况。

同生产线,不同班组之间的单位产品能效对标;

不同生产线,相同工序设备之间的单位产品能效对标;

生产线单耗与企业单耗最优值、与行业最优值、与国际最优值对标;

能耗报表

用自动抄表替代企业人工抄表、人工统计,减少统计员工作;

自定义报表应对企业不同角色需求,形成相应的指标或报表;

实时成本分析

分析每个大轴的实时成本:原料成本、能源成本;

同批次不同大轴间的比较:原料、能源消耗量比较、成本比较;

质量管理

大轴质检数据自动采集、对参数异常进行报警;

对不合格大轴质检数据统计,分析影响品质不合格的因素与占比;

实现价值

能源精细化管理,使企业能源使用情况可视化,为企业节能降耗提供依据。

生产运行优化节能

碎浆机生产运行建模,对碎浆生产运行参数优化,降低碎浆能耗;

磨浆机生产运行建模,对磨浆生产运行参数优化,降低磨浆能耗;

干燥部生产运行建模,对干燥部生产运行参数优化,降低干燥部能耗;

汽轮机生产运行建模,对汽轮机生产运行参数优化,提高汽轮机效率;

管理策略优化节能

企业管理者使用能源管理系统(企业电能质量分析、峰谷用电分析、班组能耗分析、产品能耗分析、设备效率分析)提高了对生产设备、企业用能的自动化管理水平,提高了产量,降低了成本。

粤公网安备 44030502004540号

粤公网安备 44030502004540号