0

0  分享

分享

案例背景

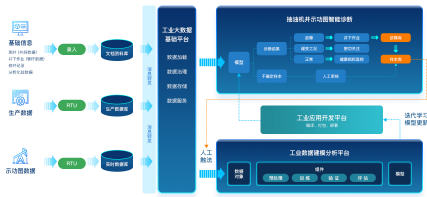

抽油机井示功图是通过测量有杆式抽油机悬点处的位移、载荷变化数据而得到的封闭曲线图像,它反映了油井井下生产设备的工作状况,目前,利用示功图进行抽油机井下故障诊断是最有效、最常用的方法。

传统功图分析主要依赖人工进行诊断,在对工况进行定性分析时,存在效率低、人为因素影响大(经验制约)、行业知识无法有效沉淀等方面缺陷;另外由于测量油井功图过程中影响因素比较多,不同油井所测的功图形状差别较大,即使是相同工况条件下测得的油井功图也不可能完全相同,需要从大量油井功图中学习那些能够反映油井工况特性的特征而忽略其他因素造成的影响,这给油井功图的识别工作带来了很大的困难。

随着油气田生产自动化及智能化的普及,井口RTU、SCADA等系统的大面积铺设,为油井功图实时智能诊断打下了良好的物理基础,解决了大量数据自动采集的问题;工业互联网与大数据技术以及机器学习算法的发展,为大规模油井的海量功图智能诊断提供了先进的技术手段。

解决方案的价值

• 提升油井生产效率

• 降低巡检与远程监控人员劳动强度

• 深度结合专业人员的经验与先进的机器学习技术

思路

1、初始模型:从海量数据中选取少量样本进行专业人员识别和标注,训练初始模型。

2、推送样本:根据初始模型识别的结果,推送不确定度较大、信息价值高的样本供专业人员标注,扩展样本集。

3、迭代更新:对模型进行重新训练更新,提高准确率,不断增加可识别的工况类型。

4、持续跟踪:对于缓变故障与工况,持续跟踪变化趋势。对突发故障直接报警。

5、反馈闭环:系统读取反馈来的巡井或修井记录,修正样本数据标签。

优势

1、实现海量示功图的实时自动化标注,无人参与也可运行,实时健康监控,及时作出预警。

2、缩短发现异常工况和故障的延迟时间,准确诊断定位故障井,为用户大幅提高生产作业的效率,降低维护成本。

3、充分挖掘利用现有数据,无需增加新的传感器。

4、系统应用时间越长,准确度越高,适用范围越广。

粤公网安备 44030502004540号

粤公网安备 44030502004540号