0

0  分享

分享

企业背景

江西金泰源陶瓷有限公司是一家集生产、研发和销售为一体的大型综合性现代化企业,成立于2010年,占地500多亩,目前拥有6条现代化全自动生产线。现有员工1300余人,技术人员79人,年产量3000万平方米。金泰源专注于产品研发和质量的打造,旗下拥有中国驰名商标、省著名商标“金泰源”品牌,陶瓷薄板十大品牌 “金圆”,外墙砖十大品牌 “春彩”,是陶瓷行业一颗冉冉升起的明星企业。

生产现状

陶瓷属于“高能耗、高污染、劳动密集”型行业,其生产过程中消耗大量矿产资源和能源、随着能源成本、物料成本、人力成本在企业生产经营中所占的比例不断加大,传统的粗放式管理已经不能满足企业的生产运营:

(1)铲车司机料仓铲料、喂料机上料监控依赖于监磅员和铲车司机的自觉性,浆料品质很难得到稳定控制。

(2)球磨生产过程信息(开停球时间、错峰信息、质检信息)完全由人工来记录,信息的准确性和真实性难以保证,质量异常难以追溯。

(3)球磨车间能耗管理粗放:球磨机运行能耗、运行成本不可知,球磨车间错峰潜力不可知。

(4)质检判断完全凭借质检员的经验,球磨质检数据的分析利用程度低。

解决方案

陶瓷企业开始注重产品创新,转型升级,通过智能制造提高生产管理水平、提升产品质量、降低生产过程的能耗、损耗,最终达到提质增效的目的。陶瓷企业痛点在于质量、能耗、设备的管控,金泰源项目分四期来进行建设,一期项目主要是原料车间生产管理(浆料品质的管控、球磨车间能耗管控)。

实现效果

通过实施博依特项目,进行了如下改善:

(1)通过喂料机上料、料仓识别系统、回仓监测系统实现了金泰源原料车间喂料机上对料、上准料,保证了浆料的稳定性;

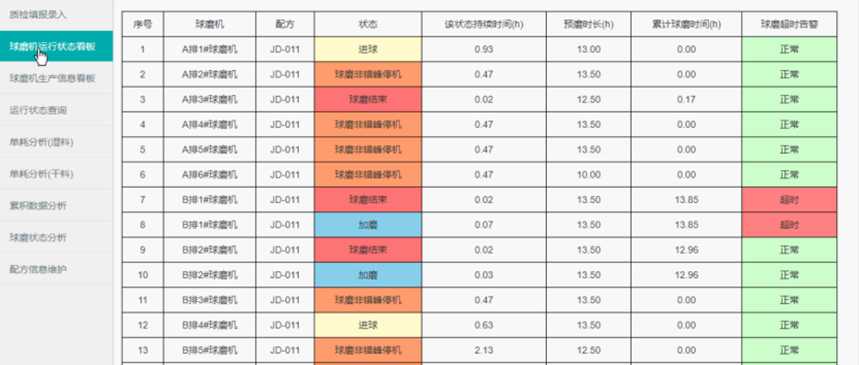

(2)球磨生产运行模块实现了每一球从喂料机上料至球磨生产运行、质检全过程的生产记录和追溯,实现球磨生产过程透明化,提高原料车间管理水平。

产生的直接经济效益如下:

(1)减少4名监磅员,降低球磨工、质检员工作负荷;

(2)控制过磨、喂料机边上料边送料,减少上料时间、球磨错峰生产,预计球磨车间每吨浆料能耗成本下降10%。

粤公网安备 44030502004540号

粤公网安备 44030502004540号